随着我国电力设备制造行业的发展,业主对钢结构整体外观及防腐要求越来越高。要想达到延长钢结构的使用寿命及降低钢结构的维护成本,一方面选择使用长期防腐性能的防腐漆,另一方面需制定合理的防腐施工工艺,二者缺一不可。

目前,工业领域中防腐漆品种齐全,有醇酸类、酚醛类、氯化橡胶类、乙烯/氯化乙烯聚合物类、丙烯酸类、无机硅酸类、 环氧类、硅酸锌类、聚氨酯类、硅酸乙酯类、 丙烯酸类、氟碳类等,即可作为单一的底漆、中间漆、面漆、防污漆用,又可配套使用于各种环境条件下的钢结构防腐,因其具有观感亮丽、 安全耐用、质量稳定、能够承受各种不同环境的腐蚀、耐热耐寒等性能,倍受众多行业青睐,尤其是钢结构制造企业。

1、钢结构表面清洁

钢结构在进行表面处理前,应对其表面进行清洁,包括无焊接飞溅、无气孔及其他一些缺陷,钢结构表面清洁包括清除钢结构表面的油脂等化学试剂。

2、钢结构表面处理

所有钢结构在进行防腐前需对其进行抛丸或喷砂处理,以除去附着在钢材表面的各种污物,包括:氧化皮、铁锈、旧涂层、灰尘及油脂等。

表面处理应符合GB8923标准《涂装前钢材表面锈蚀等级和除锈等级》中除锈等级的要求。处理后钢结构表面的粗糙度应控制在40-70μm且须在表面处理后4-8小时内进行防腐涂料的喷涂,若钢结构表面有锈迹,则需再次进行表面处理。

3、选择合理的防腐漆施工方案

根据钢结构使用地的环境,选择合适的防腐方案。大气腐蚀速率的主要影响因素有:大气的相对湿度、工业污染、盐分。

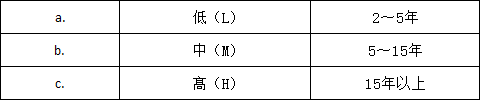

国际上采用标准样本暴露试验,来定义腐蚀的级别。此方法是根据暴露一年的低碳钢或锌标准样本厚度或质量的损失数据来判定环境的腐蚀级别。根据防腐漆防护期的长短,防腐漆方案的耐久性可以分为如下三个等级,即:

根据钢结构所在位置的腐蚀等级,按照设计要求防护期的耐久性,按照IS012944-5附录A来选择合适的防腐涂料体系。

4、防腐漆施工过程

钢结构表面处理等级经检查合格后,在4-8小时内必须进行防腐底漆的喷涂工作,若钢结构表面有浮锈,则必须清除干净后方可进行防腐漆的喷涂工作。

在防腐漆喷涂过程中,严格按照防腐漆施工工艺要求进行操作,控制好每道防腐漆的混合时间、喷涂时间、间隔时间等。

5、防腐漆漆膜测试

钢结构在喷涂完每层防腐防腐漆半小时后,对其进行湿膜检测,根据湿膜与干膜厚度间的转换关系推算出其干膜厚度是否符合设计要求,以此控制防腐漆的干膜厚度,并使得钢结构表面防腐漆厚薄均匀,无流挂及漏喷等缺陷。保持钢结构在相应的腐蚀环境中的耐久性,不仅可减少钢结构使用单位的维护成本,还可适当延长钢结构产品的使用寿命。

6、结论

根据钢结构使用地的腐蚀环境,设计合理的防腐漆施工方案,并制定合理的氟碳漆防腐施工工艺,严格按照设计要求进行操作,不仅可降低钢结构使用单位的维护成本, 还可适当延长钢结构产品的耐久性及使用寿命。