金属防腐蚀措施有很多种,但在金属表面涂覆防腐涂层是目前有效、经济和应用普遍的防护措施。涂层对金属的保护原理主要包括对金属基材的机械保护(一定程度上抵御或干扰外界破坏力)和阻绝金属服役环境中的腐蚀介质到达金属表面。

石油钻采设备服役环境恶劣,其涂层要经历日晒、雨淋、风沙冲击、冷热交替、霜露等因素的不断侵蚀,相较于其他工程机械和钢构,涂层失效发生频繁,原因也更加复杂。涂层失效将导致金属防腐蚀涂层防腐能力大大减低,并引起基材腐蚀,影响石油钻采设备的使用寿命。

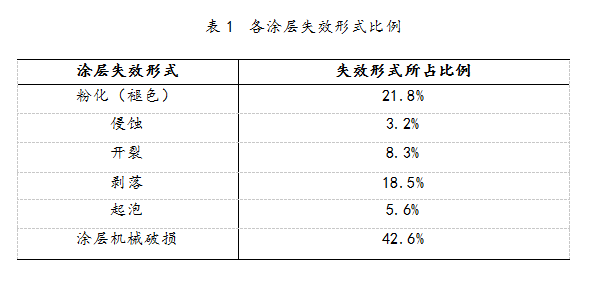

涂装作为石油装备常用的防腐蚀手段,粉化(褪色)、侵蚀、开裂、剥落、起泡、涂层机械破损等六类失效形式是石油钻采设备在沙漠、陆地和海洋服役环境下常发生的失效行为。

1、涂层失效类型及原因

石油钻采设备主要处于沙漠干旱环境、陆地大气环境和海洋潮湿环境。经过多年统计,石油钻采设备在服役期间主要发生的涂层失效类型有粉化、侵蚀、开裂、剥落、起泡、涂层机械破损(磕伤、划伤)等六类,涂层失效形式所占比如表1中所示。

(1)涂层粉化

涂层粉化的严重程度与所处环境、使用年限有很大关系,同时与涂料成分中成膜物质(主要树脂)和颜料浓度也有较大关系。因此,学术界普遍认为:涂层老化与涂层下金属发生腐蚀是导致涂层失效的主要原因,其中涂层老化是重要因素。紫外线附带能量与一般化学键能量接近,长期经受紫外线照射易导致分在链断裂,对涂层粉化起到决定性作用。因此,沙漠和西部干热地区使用的石油钻采设备发生粉化的频率和严重程度要高于其他地区。

(2)涂层侵蚀

涂层侵蚀主要表现为涂层的非机械磨损,严重时可导致金属底材的裸露,使腐蚀介质直接接触基材,发生腐蚀。西部干热沙漠气候风沙流冲蚀磨损严重,风沙流速与涂层冲蚀失重重量近似呈指数关系。沙漠地区服役的石油钻采设备在风沙天气,尤其是大沙尘暴天气中,涂层被砂土和浮尘不断冲击导致涂层严重磨损。

(3)涂层开裂

涂层开裂是潮湿、较大昼夜温差或海洋环境下涂层失效的主要形式,表现为涂层外观发生不连续的变化。根据裂纹的长度、延展性及密集程度,可以分为细裂、小裂、深裂和龟裂。昼夜温度变化导致涂层张力交替性变化是涂层的开裂原因之一,涂层老化也会导致涂层变薄、脆化乃至开裂。

(4)涂层剥落

涂层剥落分为层间剥离和层内剥离,通常层内剥离发生的情况相对较少,主要为层间剥落。根据分离层位,层间剥落又包括底层剥离和层与层剥离。

底层剥离的原因主要有两方面,涂装前处理较差和涂层的阴极剥离、涂装前处理粗糙度较差、污染物清理不彻底等都会导致后期的底层剥离现象发生。

层与层剥离主要原因是涂层各道间不配套、前道涂层表面清理不彻底进行覆涂等导致层间附着力差。

(5)涂层起泡

涂层起泡主要发生于海洋、沼泽及浅滩地区服役的石油钻采设备,其主要表现为漆膜因受底部水汽或锈蚀物顶起导致漆膜呈泡状凸起;严重时漆膜顶破表现为点状锈蚀。气泡的发生主要与设备底材残留水溶性盐、金属底材与环境温度存在温度梯度、底材存在未完全清理的锈蚀物等有关。

底材残留的水溶性盐或锈蚀物会吸收水汽并使漆膜内外产生浓度差,使涂层底部水汽压不断升高,导致涂层被顶起,从而产生起泡现象。设备底材与使用环境存在温度差导致里冷外热是起泡发生的主要原因。涂层起泡的情况会伴随涂层的逐渐老化而更容易产生,这是因为伴随涂层的老化,涂层的孔隙率不断增大,涂层电阻不断减小,促使水汽等腐蚀介质进入涂层底部,导致起泡发生。

(6)涂层机械破损

石油钻采设备大多数零部件重量达几吨甚至几十吨,且很多情况下需要在野外施工,由于起吊和施工条件所限,不可避免的造成漆膜机械性外力损伤。从制造过程中的转运、部件装配、产品成套总装试验、发运现场、现场组装及投入使用等都会不同程度不同范围的造成设备涂层的机械破损,严重的使金属基材裸露导致腐蚀发生,如果不及时处理将导致设备腐蚀不断加剧,最终导致设备使用寿命缩减。

涂层机械性损伤的原因主要有三个方面:一是未采用合理的起吊工具,例如钢丝绳与设备直接接触起吊;二是设备未设计起吊吊耳或起吊位置不合理;三是在装配或使用时人为磕碰或物体撞击破损。

2、各涂层失效类型处理方法

涂层失效的及时发现和处理对预防和阻止因涂层防护作用失效引发的腐蚀有非常重要的意义。针对石油钻采设备常发生的六种失效形式,在表2中详细列举了六类失效情况的处理方法,采取合理的修复措施以达到恢复涂层防护能力的目的。

涂层失效是一个比较复杂的问题,石油钻采设备服役环境恶劣,沙漠、陆地常规大气环境、海洋等各类环境因各自特点会引发不同的失效情况,涂层自身原因和外力损伤也会导致涂层的失效。总体来讲涂层失效原因有5个方面:

1)紫外线为主导的涂层老化;

2)多风条件下风沙浮尘的不断冲击磨损;

3)涂层体系搭配不当;

4)环境介质渗透、侵蚀及诱发涂层底部腐蚀;

5)人为或其他外力损伤。